I nostri plus

In questa sezione potete conoscere le caratteristiche che ci contraddistinguono dalla concorrenza e ci permettono di essere leader nella galvanizzazione di particolari in plastica.

Cliccate su ogni plus per leggere gli approfondimenti.

Cromoplastica prosegue il proprio impegno nell'offrire ai mercati tecnologie sempre più eco sostenibili, mantenendo l'impegno programmatico del green deal avviato nel 2015 (Zero CO2 entro il 2030).

La caratteristica principale è l'uso di cromo trivalente.

L'obiettivo è quello di sostituire gradualmente le attuali finiture cromate, secondo le richieste del mercato e le necessità del cliente, con eliminazione di sostanze pericolose e drastica riduzione delle emissioni di CO2, mantenendo e migliorare le prestazioni e le resistenze anticorrosione sui test del sale NSS-AASS-CASS, sudore sintetico, etc..

La qualità è testimoniata dalle certificazioni avute nel corso degli anni.

Nel 1997 abbiamo ottenuto la ISO 9001 ora aggiornata alla ISO 9001:2015

Nel 2008 il nostro rispetto per l’ambiente è stato premiato con l’AIA, Autorizzazione Integrata Ambientale rilasciata da Arpa Lombardia, che certifica la piena conformità dei nostri impianti alle direttive europee IPCC/IED.

Nel 2017 abbiamo ottenuto altre due importanti certificazioni, relative a sistemi di gestione ambientale e

sicurezza già presenti e utilizzati nella nostra azienda, secondo le norme ISO 14001:2015 e ISO 45001:2018.

Infine, nel 2023, l’ottenimento della certificazione alla norma IATF 16949:2016, garantisce il rispetto da parte di Cromoplastica CMC srl dei requisiti di qualità previsti dal settore automotive.

Ciò che per altre decorazioni è un problema, diventa punto di forza per la galvanica su plastica.

Effetto freddo al tatto, resistenza all’abrasione, stress test, resistenza nel tempo e mantenimento della colorazione, sono solo alcune delle peculiarità che contraddistinguono il processo di galvanizzazione.

La galvanica su plastica non è una pellicola, ma un tutt’uno con il vostro packaging.

Sono disponibili a richiesta campionature gratuite di tutti i finish realizzabili, comprese le nuove tecnologie di trattamento selettivo, che possono permettere di apprezzare al meglio l’elevato livello qualitativo dei nostri trattamenti.

In ogni nostra attività rispettiamo l’ambiente e riduciamo i costi energetici, per garantire la sostenibilità del trattamento nel futuro.

Auto produciamo più del 60% del nostro fabbisogno di energia termica ed elettrica, attraverso l’utilizzo di impianti fotovoltaici e di cogenerazione.

Tutti i nostri stabilimenti sono inoltre illuminati da lampade a led che riducono del 55% il consumo di energia elettrica.

Un punto di svolta della nostra filosofia verde è stato il riciclo completo del rifiuto solido metallico e il trattamento delle emissioni atmosferiche grazie alla tecnologia scrubber, che abbatte completamente tutti i fumi delle lavorazioni, e trasferisce i liquidi residui ad un sistema di filtrazione certificato.

Il ciclo di lavorazione completamente automatizzato e opportunamente progettato per ogni articolo consente di ridurre al minimo la percentuale di scarto dei pezzi durante il processo di finitura.

Per verificare lo spessore di deposito dei vari strati metallici ci siamo dotati dello strumento FISCHERSCOPE XRAY XAN222, lo strumento più avanzato disponibile oggi sul mercato, in grado di verificare con estrema e assoluta precisione gli spessori depositati in pochissimi secondi e senza alcuna distruzione del pezzo, per garantire al cliente la perfetta riproducibilità dei nostri trattamenti nel tempo.

La versatilità dei nostri impianti di produzione permette di lavorare oggetti della superficie di 0,5 cm² e pezzi di grandi dimensioni fino a 20.000 cm², mantenendo i medesimi standard qualitativi.

I nostri clienti possono rivolgersi a noi dopo molto tempo, sapendo di ottenere le stesse finiture.

Tutto ciò è possibile grazie al nostro sistema di barcode automatico, customizzato per ogni articolo, e un backup dei dati storici di produzione di 10 anni.

All’interno del nostro magazzino logistico possiamo conservare fino a 1.000 pallet di materiale del cliente.

Questa capacità logistica ci permette di abbattere i tempi di stoccaggio e velocizzare le lavorazioni.

Grazie al sistema di registrazione FIFO (First In First Out) tramite palmari possiamo catalogare tutti gli ordini di produzione in base alle metodologie di immagazzinamento del cliente: codifica del materiale per data, per commessa o in base ad altri criteri.

Questo ci permette di individuare con estrema precisione eventuali difetti di stampaggio, isolando immediatamente il singolo lotto di produzione, e quindi abbattere il rischio per il cliente e scongiurare stop produttivi.

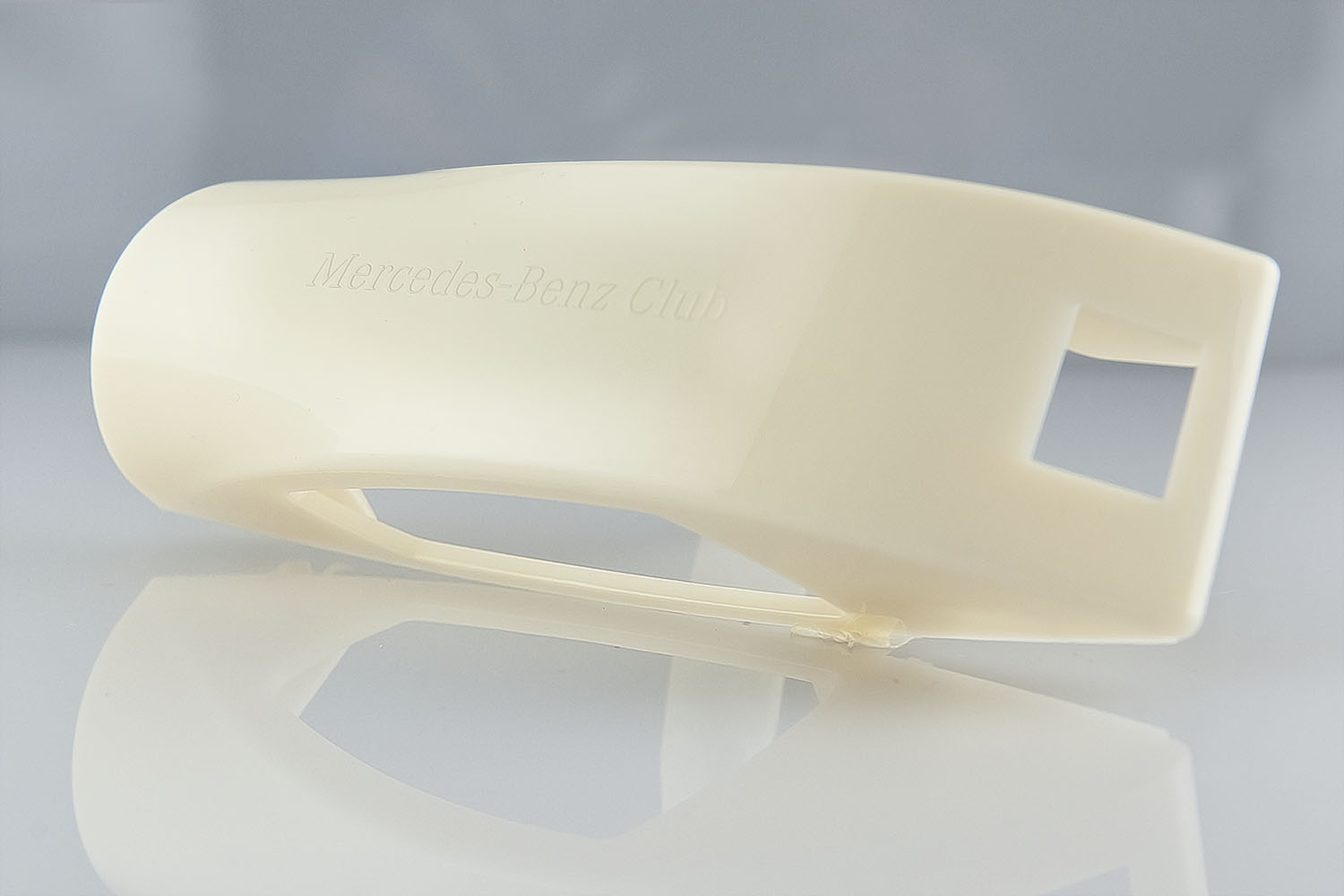

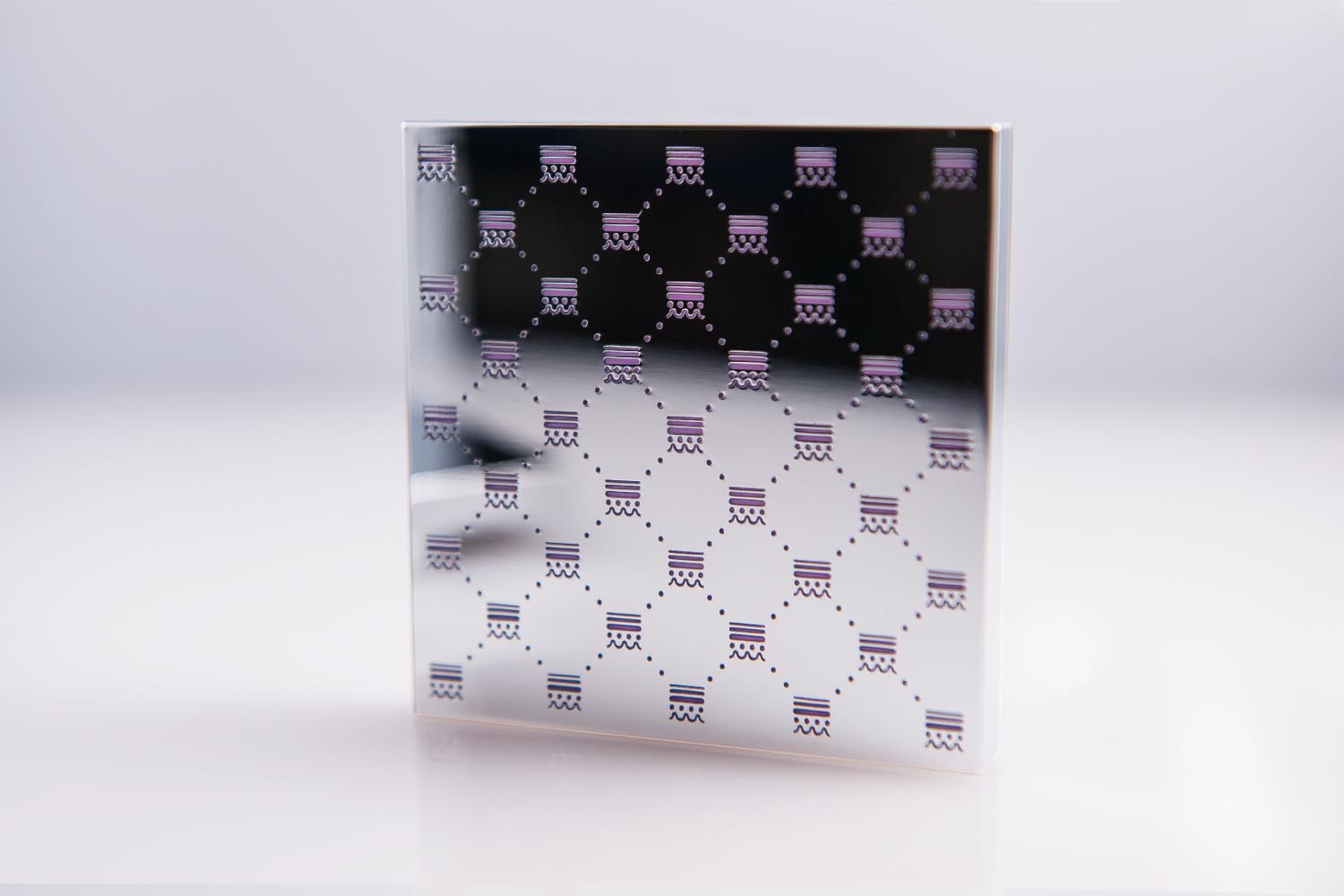

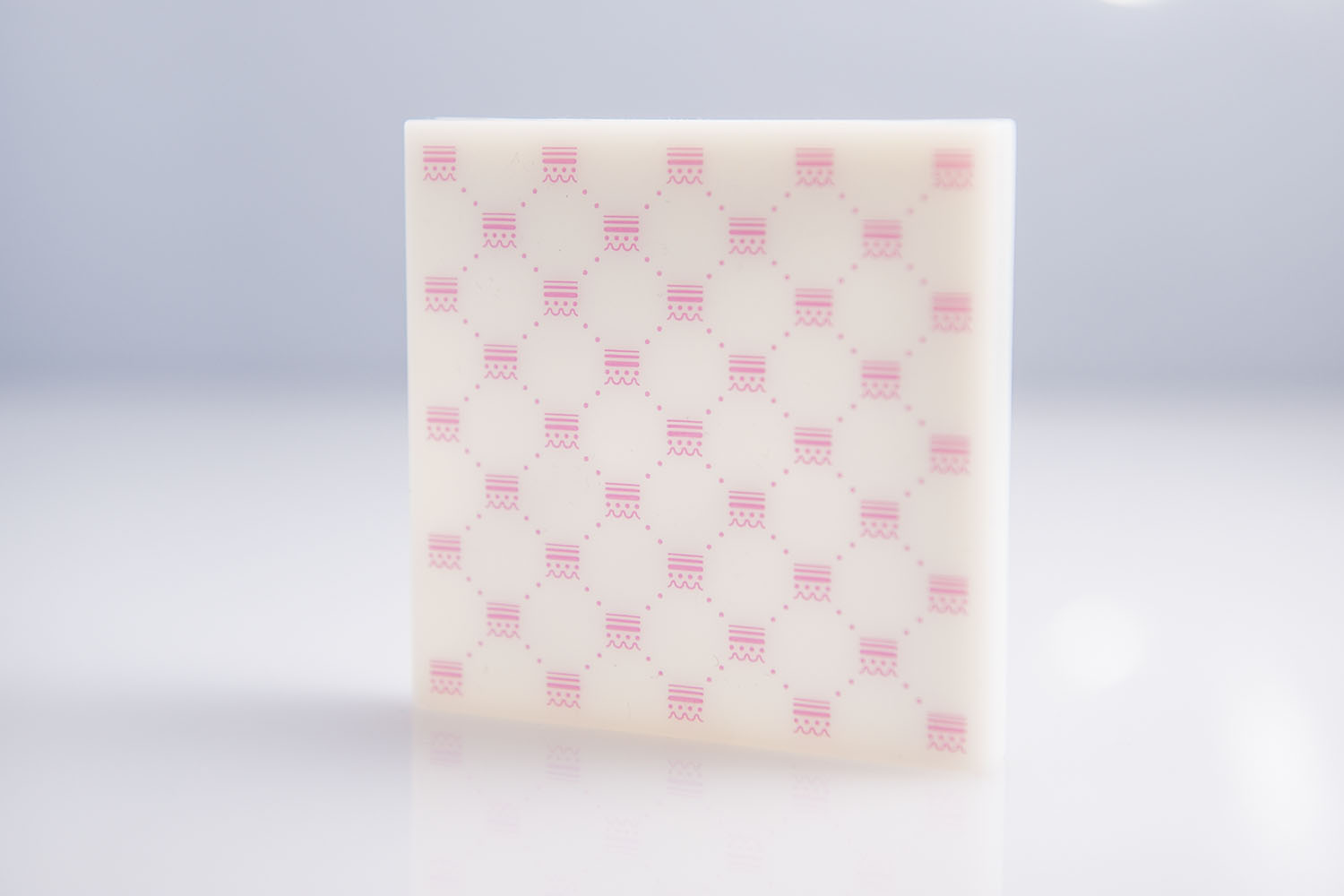

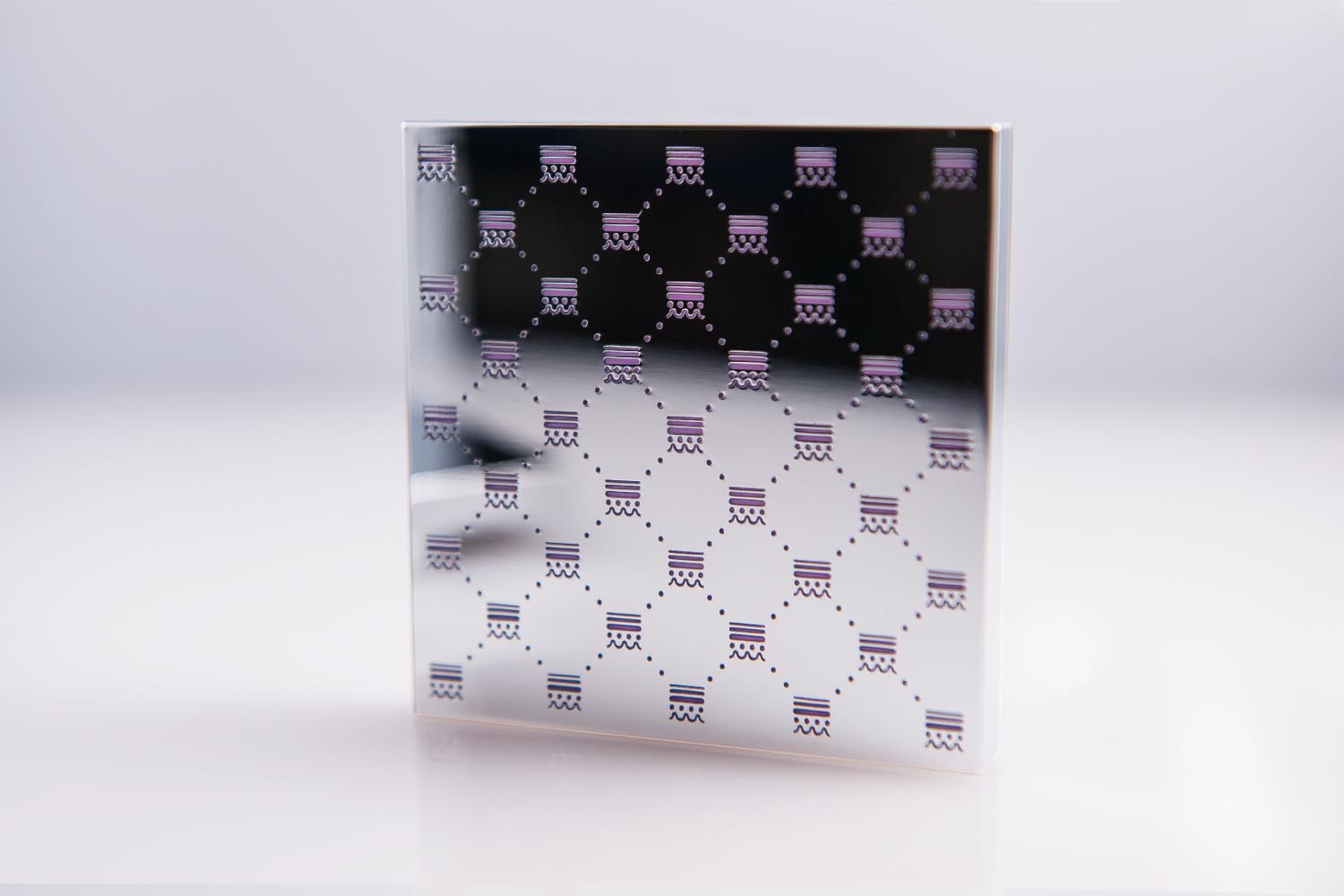

Ecco un paio di esempi di oggetti in plastica da noi rifiniti tramite la galvanizzazione:

Trattamento galvanico selettivo: Shiny Chrome con inchiostro rosa

-

- pezzo non lavorato

- lavorazione tramite inchiostro selettivo

- pezzo galvanizzato

Trattamento galvanico Shiny Chrome

Cliccate qui per visualizzare altri esempi significativi di prima&dopo

Scoprite tutte le nostre gallery per trovare idee e spunti interessanti per rivestire il vostro packaging. Cliccate qui

Galvanica su plastica