Galvanische Behandlung

Die Phasen der galvanischen Behandlung

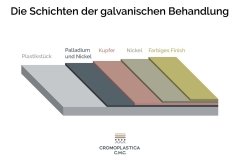

Der Veredelungsprozess verläuft über zwei Phasen: chemische Behandlung und elektrolytische Behandlung.

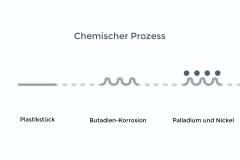

Zunächst wird der Kunststoff einer Phase der chemischen Ätzbehandlung unterzogen, die eine oberflächliche Mikroporosität erzeugt; anschließend wird er mit einer nur wenige Mikron dicken Schicht aus Teilchen von Palladium und autokatalytischem Nickel bedeckt.

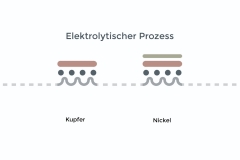

Am Ende des chemischen Prozesses erweist sich das Teil als elektrisch leitfähig, sodass der elektrolytische Zyklus beginnen kann, welcher über verschiedene Arbeitsschritte verläuft: Die erste Phase sieht die elektrolytische Abscheidung von Kupfer vor, die dem Kunststoffträgermaterial Glanz verleiht. Daraufhin beginnt die elektrolytische Abscheidung von Nickel, welche das Substrat vor Oxidation schützt und die Abscheidung verschiedener Folgebehandlungen ermöglicht, wobei durch diese die endgültige, vom Kunden gewählte Veredelung bestimmt wird.

Der Galvanisierungsprozesses ist nur für die folgenden Kunststoffe möglich:

- ABS (Acrylnitril-Butadien-Styrol), ein Thermoplast zur Erzeugung von leichten und dabei starren Materialien.

- Bayblend, ein bei der Mischung von Polycarbonat und ABS (PC/ABS) entstehendes Polymer; das Material kann dieselbe Ästhetik von ABS bieten, weist dabei aber dank des Polycarbonats eine wesentlich höhere mechanische Festigkeit auf.

- PP (oder Polypropylen): Es handelt sich hier um ein thermoplastisches Polymer mit ähnlichen Eigenschaften wie das ABS, jedoch mit einem allgemein ästhetischen Ergebnis während der Formungsphase, was eine schlechtere Elektroabscheidung als das ABS zur Folge hat. Zur Verwendung dieses Materials wird einzig und ausschließlich bei unvermeidlichen technischen Anforderungen geraten, andernfalls ist eher die Verwendung des ABS anzuraten, für ein deutlich besseres qualitatives Ergebnis.

Chemischer Prozess

Der chemische Prozess dient dazu, das Kunststoffstück für die folgenden Schritte vorzubereiten.

Damit dieses Stück behandelt werden kann, muss der Kunststoff aus drei Arten bestehen:

- ABS Bayblend

- PP

- Polypropylen.

Das zu bearbeitende Stück wird bei hohen Temperaturen in eine flüssige Lösung getaucht, was zur Öffnung der Poren auf der Oberfläche führt, um die Abscheidung von Metallschichten bei den nachfolgenden Durchgängen zu ermöglichen.

Während dieses ersten Durchgangs werden zwei Schichten abgeschieden: eine Palladium-Schicht und eine Nickel-Schicht.

Galvanischer Status

Die erste Nickelschicht wird durch eine Schicht aus elektrolytischem Säurekupfer verstärkt.

Eine zweite Kupferschicht von hoher Dichte wird abgeschieden, um dem Produkt Glanz zu verleihen.

Das Kupfersubstrat wird mit einer Nickelschicht überzogen, die glänzend, opak/matt oder halbmatt sein kann.

Farbiges Finish

Bei diesem Schritt realisieren wir die Wünsche des Kunden bezüglich Farbe und Oberfläche/Finish.

–

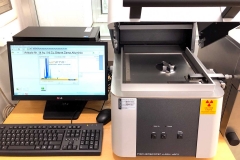

Fisherscope® XRAY. Zertifizierte Qualität.

Mehrere Schritte definieren gemeinsam die Qualität einer dekorativen Behandlung. Einer davon ist zweifelsfrei die regelmäßige Überwachung der verschiedenen angewendeten metallischen Schichten.

Zur Überprüfung der Abscheidungsdicke der verschiedenen Metallschichten verfügen wir über ein entsprechendes Werkzeug: den FISCHERSCOPE XRAY XAN222, das fortschrittlichste Werkzeug, das heutzutage auf dem Markt erhältlich ist, und das in der Lage ist, innerhalb weniger Sekunden und ohne jegliche Zerstörung des zu bearbeitenden Stückes, die abgeschiedenen Dicken mit extremer und absoluter Präzision zu überprüfen, um dem Kunden die perfekte Reproduzierbarkeit unserer Behandlungen im Laufe der Zeit zu garantieren.

Aber wie können wir die Qualität unserer Behandlungen garantieren?

Jedes Projekt und jedes Produkt sieht gemäß internem Verfahren die Herstellung einer Vorab-Serie vor für die Zulassung des Prozesses, des Finishs sowie des ästhetischen Ergebnisses.

Wir führen eine Abbildung der Vorab-Serie durch, um die minimalen und maximalen Dispersionen der angewandten Abscheidung zu identifizieren, und unterziehen die Details einer X-RAY-Messung mit dem Werkzeug: FISCHERSCOPE X-RAY XAN222. Die Analyseergebnisse werden in der internen Software gesammelt, und es wird ein Zertifikat hinsichtlich der Abscheidung erstellt, welches gemeinsam mit der Vorab-Serie an den Kunden geliefert wird.

Der Kunde unterzieht die Details allen erforderlichen Tests zum Erhalt der Zulassung.

Chromoplastik wird eingesetzt für den konstanten Erhalt im Laufe der Zeit für die im Zertifikat angegebenen minimalen und maximalen Ablagerungsdicken, um somit die perfekte Einhaltung der technischen Anforderungen sowie der Resistenz zu gewährleisten, wie von Seiten des Kunden in der Phase der Vorab-Serie festgelegt und verifiziert.

TOTALE Sicherheit also – für die globale Zufriedenheit ALLER unserer Kunden!